3D 프린팅 기술로 제작된 양산 제품들이 제조, 의료, 예술, 건축 등 전 산업 분야에 널리 활용되고 있다. 많은 기업들에서 필요성이 높아지면서 팩토리 확장이 필요한 상황이다. 서비스 능력을 갖춘고수준의 3D 프린팅 기술이 제조 분야를 혁신하고 있다.

국내 3D 프린팅 팩토리를 구축·운영 중인 글룩은 다양한 제조산업 분야로 3D 프린팅을 이용한 부품 대량 생산 체계를 확대하는 시스템 구축을 완료했다고 13일 밝혔다.

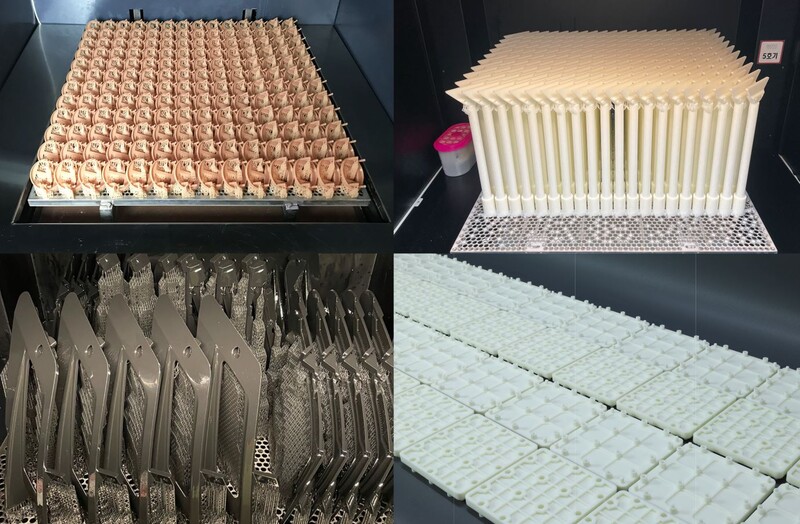

글룩은 자동차, 타이어, 전자·통신장비, 의료·헬스기기 등 제조 산업 분야에 3D 프린팅 자동화 팩토리를 구축·운용하면서의 산업에 쓰이는 부품을 양산하고 있다. 팩토리 설립 이후 수많은 양산 사례를 발굴하며 지난 해 4분기에는 산업용 광경화수지 적층 조형(SLA) 3D 프린터 600mm급 5대와 2000mm급 1대를 포함해 총 6대를 추가 도입하기도 했다. 최소 주문 수량이 1개(MOQ=1ea)로 수 천 개 이상의 양산은 물론 단일 시제품 제작도 가능하다.

글룩이 현재 운용 중인 산업용 SLA 3D 프린터는 총 28대이다. 크기는 2000mm급 1대, 1000mm급 2대, 600mm급 25대 등 다양해 대량 생산부터 초대형 부품의 제작까지 대응 가능하다. 올 하반기에 3D 프린팅 팩토리를 현재 대비 약 7배 규모로 증축해 서비스 수준과 범위를 더욱 확대할 예정이다.

글룩은 앞으로 공장 자동화를 통해 비용 효율적인 제조 환경 구축에 주력할 계획이다. 여러 개의 부품을 단일 부품으로 일체화하거나 기존 방식으로는 제작하기 힘든 복잡한 형상 등에 DfAM(Design for Additive Manufacturing) 솔루션을 제공하는 등 다양한 사례를 선보이고 있다.

홍재옥 글룩 대표는 “설계-출력-세척-후가공 등 전 공정을 표준화했고, 지속적 연구개발을 통해 발주 수량에 상관없이 단기간 내에 고품질 제품의 양산 제작을 하고 있다”며 “점점 다양해지는 산업군과 고객 니즈를 충족시키기 위해 품질 보증(QA)과 DfAM 설계 내재화도 내실을 기하고 있다”고 말했다.

관련기사

- 저소음·경량 디자인으로 오피스 환경 겨냥한 3D 프린터 '스트라타시스 J55 프로'

- 산업부, 민간투자 연계형 R&D 사업으로 기업 적극 지원

- [CES 2023] 디지털로 구현한 인체 모델로 버추얼 트윈 활용 의료 혁신 이끈다

- 3D시스템즈코리아-한국교통대, 3D프린팅 인프라 구축·인력양성 협력

- 3D 시스템즈, 위매터의 SLS 3D 프린터 글로벌 공급 합의

- 스트라타시스, 3D 프린팅 소재 사업 강화 나선다

- 향후 5년을 주도할 자동차 기술 5대 트렌드

- 3D프린팅 기술로 의료 혁신…영구 의치 제작 솔루션 '트루덴트'

- 제조 산업 AI "연평균 47.9% 파죽지세 성장"