차세대 에너지저장장치로 주목받는 전고체 전지는 기존 리튬이온전지의 발화 위험을 줄이고 고에너지밀도 저장이 가능한 기술로 주목받고 있다. 그러나 상용화를 위해서는 안전성과 에너지 밀도를 동시에 충족하는 얇고 유연한 고체전해질막이 필요하며, 대면적 제조와 내구성 확보가 가장 큰 과제로 꼽혀왔다.

한국전자통신연구원(ETRI)이 고이온전도성 황화물계 고체전해질과 레이저 가공 지지체(scaffold)를 결합해 얇고 유연하면서도 대면적 제조가 가능한 고체전해질막을 구현했다고 23일 밝혔다.

이번 연구 성과는 세계적 재료과학 학술지 스몰(Small)지에 지난 7월 온라인 게재돼 연구의 우수성을 국제적으로 인정받았다.

얇고 견고한 고체전해질막 구현

ETRI 연구진은 이를 해결하기 위해 레이저로 미세 기공을 형성한 지지체 표면에 고체전해질 슬러리를 코팅하는 방식을 고안했다. 그 결과, 두께 27㎛ 수준의 얇은 고체전해질막을 구현하면서도 기존 프리스탠딩(freestanding) 형태보다 13배 이상 향상된 인장 강도를 확보했다.

특히 고분자 필름이나 금속 호일을 지지체로 활용해 기계적 내구성과 이온전도성을 동시에 만족시켰다는 점에서 의미가 크다.

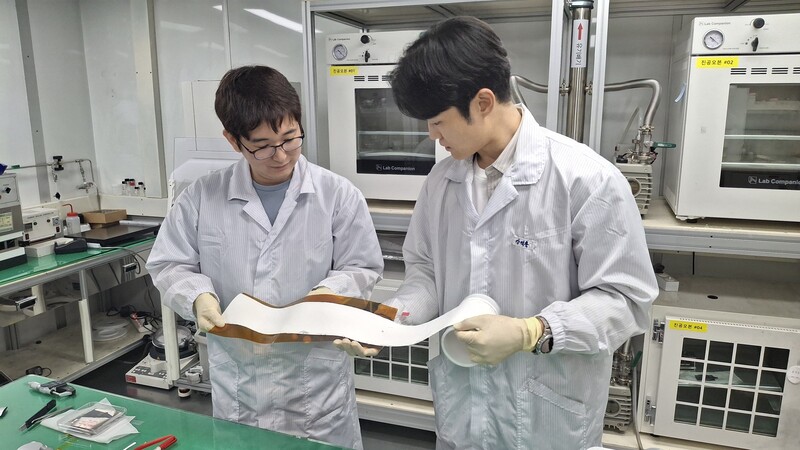

또한 연구진은 상용 리튬이온전지 제조공정에 사용되는 코마 코터(comma coater)를 활용해 롤 형태의 고체전해질막 제작에도 성공했다. 이를 통해 롤투롤 공정과의 호환성을 입증함으로써 실제 양산 적용 가능성을 확인했다.

실험 결과, 개발된 고체전해질막을 적용한 전고체 전지는 기존 펠렛형 전해질 대비 6배 높은 에너지 밀도를 달성했으며, 실온에서도 안정적인 충·방전 사이클 성능을 보였다. 아울러 컴퓨터 시뮬레이션을 통해 지지체의 기공 배열과 형태, 균일도가 기계적 강도와 전기화학적 성능에 미치는 영향을 분석하여 향후 최적화 방향도 제시했다.

연구를 주도한 강석훈 선임연구원은 “이번 성과는 고체전해질막의 기계적 내구성과 이온전도성을 동시에 확보하여, 전고체 전지 상용화의 핵심 과제였던 얇고 유연한 분리막 수준의 고체전해질막 대면적화를 가능하게 했다.”라고 설명했다.

관련기사

- AI 기반 차세대 치안 서비스...유무인 협업으로 국민 안전망 강화

- ETRI, 지능형 감시 국제대회 세계 1위로 기술력 입증

- ETRI, 반도체·AI·양자 이끌 차세대 연구리더 8인 선정...26억 지원

- ETRI, AI 안전성·신뢰성 국제표준 주도

- ETRI, ‘국가 공공분야 소버린 AI 토론회’ 개최...도메인 특화 AI 전략 공유

- ‘ETRI 실감 오디오 기술’, 국제표준화 성과...VR·메타버스 청각 몰입감 글로벌 선도

- ETRI, ‘차세대 휴머노이드 브레인’ 개발 본격 착수

- ETRI, 산·학·연 AI 네트워크 기술 협력 ‘ONK 2025’ 개최

- ETRI, AI안전컨소시엄 본격 가동...국가AI 거버넌스 중심 역할 강화

- ETRI-LG AI연구원, AI 학습데이터 신뢰성·안전성 강화 협력

- AI 제습 제어로 오차 ‘0’ 실현...국내 연구진, 초미세먼지 실시간 측정기 개발

- ETRI, AI·로봇·바이오 오픈소스 R&D 성과 공개