제조업계는 생산 효율화와 비용 절감을 위해 로봇 기반 자동화에 디지털 트윈(Digital Twin)과 AI 기술을 결합하는 방향으로 전환하고 있다. 특히 다수의 로봇이 동시에 작동하는 생산 환경에서는 동작 계획의 복잡도가 높아지고, 이를 수동으로 수행하는 기존 ‘티칭(teaching)’ 방식은 시간과 인력 부담이 크다. 이에 따라 로봇 훈련 과정을 자동화해 작업 현장의 민첩성과 안정성을 확보하려는 시도가 활발해지고 있다.

지멘스 디지털 인더스트리 소프트웨어(Siemens Digital Industries Software)가 일본 IT·전자·통신 융합 기업 NEC와 기술 파트너 프로그램 협약을 체결하고, 로봇 3D 시뮬레이션 기반 자동화 솔루션 개발에 착수했다고 10일 밝혔다.

양사는 지멘스의 테크노매틱스(Tecnomatix) 포트폴리오 내 프로세스 시뮬레이트(Process Simulate) 소프트웨어와 NEC 로봇 태스크 플래닝(NEC Robot Task Planning) 디지털 트윈 서비스를 결합해 로봇 티칭 자동화 솔루션을 공동 개발할 예정이다. 이 솔루션은 제조업체가 작업 현장을 최적화하고 생산성을 높이며, 사실 기반 관리로 전환할 수 있도록 지원한다.

로봇 티칭 자동화로 생산 라인 효율 극대화

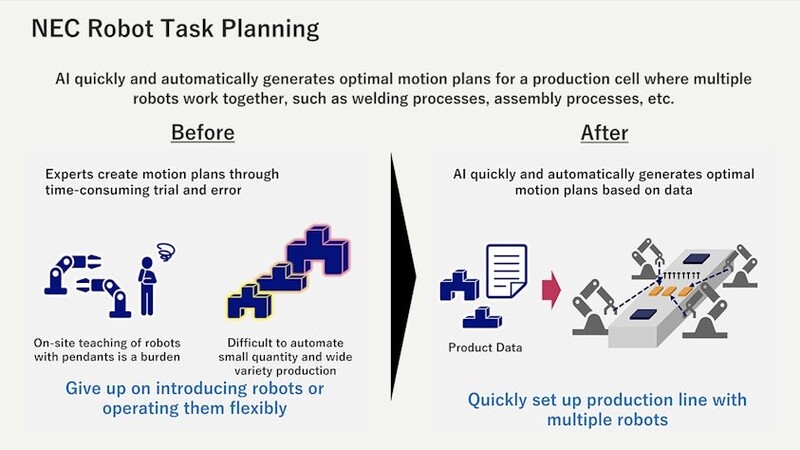

NEC 로봇 태스크 플래닝은 AI 기반의 디지털 트윈 기술을 통해 다수의 로봇이 협력 작업을 수행하도록 동작 계획을 자동으로 생성한다. 기존에는 숙련된 엔지니어가 복잡한 로봇 동작을 수동으로 입력해야 했으나, 이번 통합을 통해 사용자는 지멘스 프로세스 시뮬레이트 인터페이스에서 클릭 한 번으로 로봇 동작 계획을 생성할 수 있다.

이로써 로봇 티칭 과정의 부담이 줄어들고, 생산 라인 셋업 기간 단축과 사이클 타임 최적화가 가능해졌다. 또한 자동 경로 계획(Automatic Path Planning) 및 로봇 프로그래밍 기능과 결합돼 전문가 의존도를 낮추고, 작업 현장의 지식 이전과 표준화를 촉진한다.

이번 협력은 NEC의 블루스텔라(BluStellar) 이니셔티브의 일환으로 진행된다. 로봇 동작의 자동 계획, 다중 로봇 협업 최적화, 생산 데이터 기반 시뮬레이션을 통해 제조업체가 실제 환경과 가상 환경을 연결하는 사실 기반 관리(Fact-based Management) 체계를 구현할 수 있다. 이를 통해 제조 현장의 민첩성, 예측 가능성, 복원력을 강화하며 스마트 공장의 핵심 인프라로 자리 잡을 전망이다.

지멘스 디지털 인더스트리 소프트웨어 일본 지역 매니저 겸 부사장 호리타 쿠니히코(Kunihiko Horita)는 “NEC의 첨단 로봇 태스크 플래닝과 지멘스 프로세스 시뮬레이트 통합으로 로봇 티칭 속도와 생산성을 새로운 수준으로 끌어올릴 것”이라며 “디지털 트윈과 AI 역량을 기반으로 NEC가 글로벌 로보틱스 리더십을 강화하도록 지원하겠다”고 말했다.

NEC 기술 서비스 소프트웨어 사업부 총괄 매니저 히다시마 코스케(Kosuke Hidashima)는 “AI 분석과 시뮬레이션을 결합한 NEC 로봇 태스크 플래닝이 지멘스의 시뮬레이션 플랫폼과 통합되면서 제조 DX를 가속화하고, 고객 경쟁력 향상에 기여할 것”이라고 말했다.

관련기사

- AI 코파일럿과 자동 도면 생성, 설계 워크플로 완전 자동화

- 지멘스, AI 기반 테스트 자동화로 속도 7배↑...모달 분석·컴포넌트 추출 간소화

- 비주얼 AI 에어갭 플랫폼, 제조업 하드웨어 보안·무결성 강화

- 원격 IT 접속, 병원 인력 부족 문제 해법

- 지멘스-SK키파운드리, 130nm 차량용 전력 반도체용 PERC PDK 공동 출시

- 지멘스, NX 최신 업데이트 발표...AI 코파일럿·몰입형 설계·통합 시뮬레이션 기능 추가

- 작업자 기반 디지털 트윈 자동화 기술...실시간 인력·장비 추적으로 대규모 작업 현장을 한눈에

- 하이버프-메가스터디컴퓨터아카데미, AI 로봇 파일럿 양성 위한 업무협약 체결