최근 전기차 및 에너지 저장장치(xEV/ESS) 업계에서는 배터리 불량으로 인한 클레임 청구 건수가 증가하고 있다. 하지만 정밀 분석을 위해 배터리 팩, 모듈을 해체하는 과정에서 막대한 비용과 시간이 소요되고 있으며, 불량 요인을 특정하는 것에 기술적 한계가 있다. 또한 지금까지 배터리 셀의 AC 임피던스 측정은 큰 부피를 차지하는 고가의 EIS 장비로만 할 수 있어 전기차 및 에너지 저장장치 시스템의 온라인 적용이 어려웠다.

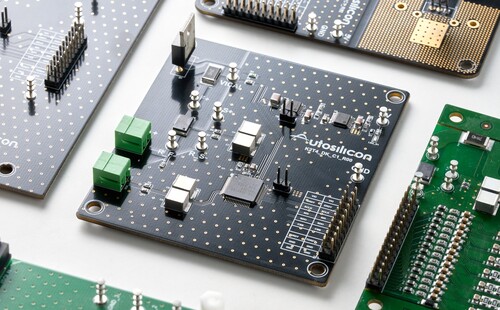

배터리 관리 칩 전문기업 오토실리콘(대표 이장규)가 전기차 및 ESS (Energy Storage System, 에너지 저장 시스템)용 대용량 배터리 셀에 직접 적용 가능한 24채널 BDIC(Battery Diagnosis IC, 배터리 진단 IC)를 출시했다고 29일 밝혔다.

BDIC는 배터리의 상태를 정밀하게 분석하고 진단하는 칩이다. 오토실리콘의 BDIC 칩셋은 EIS(Electro-Impedance Spectroscopy) 기술을 기반으로, 최대 24개 배터리셀의 AC 임피던스를 측정할 수 있으며 배터리 모듈 및 팩 단위로도 확장 적용될 수 있다.

EIS 기술은 배터리 상태에 따라 주파수별로 변하는 AC 임피던스를 측정해 배터리 내부 상태의 정밀 분석과 진단에 활용되고 있다. 이번에 출시한 BDIC는 EIS 장비 대비 동작 전류, 임피던스 측정 정밀도와 부피를 개선했으며, 수십 대의 EIS 장비를 하나의 칩으로 대체할 수 있다.

따라서 BDIC를 사용해 배터리 관리 시스템(BMS, Battery Management System)에 적용하게 되면 배터리의 AC 임피던스 정보를 온라인으로 모니터링이 가능해 출하된 모든 배터리 셀의 변화 상태를 지속적으로 모니터링 할 수 있어 클레임 발생 시에도 누적된 배터리 데이터의 온라인 분석이 가능하다. 또한 배터리 내부의 특정 물질의 불량까지 분석할 수 있어 배터리 불량 요인 분석에 활용할 수 있다.

이와 더불어 오토실리콘은 BDIC를 이용해 별도의 온도 센서 없이 개별 셀의 내부 온도를 추정하는 알고리즘과 소프트웨어를 동시에 개발했으며, 이를 이용해 기존의 NTC 온도 센서로 실현하기 어려웠던 팩 내부의 모든 배터리 셀의 개별 온도 관리를 효율적으로 할 수 있다.

오토실리콘 관계자는 “EIS 기술 기반의 고도의 집적화된 BDIC 칩셋 출시로 시스템 온라인 적용이 가능해짐에 따라 배터리 생애 주기의 전 사이클에서 효율적인 배터리 관리가 가능할 것으로 기대된다.”라며 “현재 오토실리콘의 24채널 BDIC 칩셋은 국내외 전기차 및 ESS, 배터리 셀·모듈 제조사 대상으로 프로모션 중이며 2024년 6월부터 양산 예정이다.”고 전했다.

관련기사

- 2024년에 변화될 전기자동차 EV 충전 동향

- 안전한 SVD 위한 BMS 검증 솔루션 인기

- 자동차 저전압 나트륨 이온 배터리 개발 협력

- 자동차 배터리 관리 시스템 시장, 전기차와 동반 성장

- EV 배터리 포메이션∙테스트 시장, 16.5% 견고한 성장세

- EV 배터리 재활용도 중요하나 폐기에 관심 가져야 할 이유

- 전기차 배터리 재활용 네트워크 구축하는 ‘토요타’

- 전기차 배터리 업계가 준비해야 할 ‘배터리 여권’

- 안정성·안전성·비용효율 높은 가정용 전기차 충전기

- 그리너지, 미국∙영국에 배터리 공급 호조

- 한-인니, 미래 신산업 협력 본격화

- [한선화의 소소(昭疏)한 과학] 안전하고 편리하게 진화하는 미래형 ‘전기차’

- KEVIT, DR 충전 솔루션 및 전기차 충전기 공개