재생에너지 발전량이 불규칙해지면서 에너지 저장 시스템의 성능 저하는 직접적인 비용 손실로 이어지고 있다. 특히 공기압축에너지저장(CAES)처럼 압력과 온도 변화가 큰 장치는 작은 누설이나 결합부 마찰만으로도 전력 손실이 커진다. 발전 시설, 산업용 설비, 마이크로그리드를 운영하는 기업들은 실제 장치를 멈추지 않고도 상태를 진단할 수 있는 기술을 필요로 하고 있다.

샤르자대학교(University of Sharjah) 연구팀이 공기압축에너지저장 시스템을 실시간으로 복제해 운영 상태를 예측하는 데이터 기반 디지털 트윈 기술을 공개했다고 밝혔다.

패턴 기반 디지털 트윈 구조

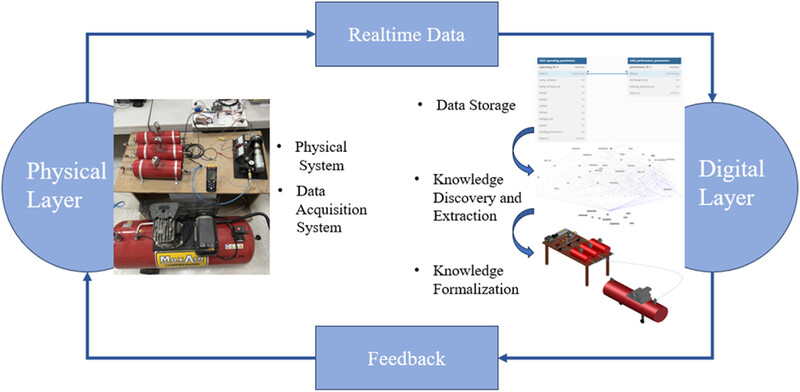

연구팀은 공기압축에너지저장 장치를 가상 공간에 그대로 재현하는 디지털 트윈을 구축했다. 이는 센서로 온도·압력·전압 등 운영 데이터를 실시간 수집해 통합 모델로 전달한다. 이 모델은 통계 분석과 비지도 머신러닝(Relational Concept Analysis)을 활용해 장치가 생성하는 수많은 데이터에서 일정한 패턴을 추출한다. 데이터를 보고 패턴을 찾는 머신러닝과 달리, 비지도 머신러닝은 사람이 정답을 알려주지 않아도 스스로 패턴을 찾는 방식이다.

이를 ‘불변 패턴(invariant patterns)’으로 정의하며, 실제 장치의 정상 상태와 고장 상태를 구분하는 핵심 구조다. 관측된 패턴은 디지털 트윈 패턴 라이브러리에 저장돼 모듈 방식으로 재사용할 수 있으며, 새로운 시스템에 적용할 때 최소한의 재설계만으로 확장 가능하다.

디지털 트윈은 공기압축에너지저장 시스템에서 발생 가능한 ▲누설 고장(F1) ▲결합부 고장(F2) ▲부하 고장(F3)을 예측할 수 있다. 각 고장은 센서 값의 미세한 변동 패턴을 통해 조기에 탐지된다. 이를 통해 실제 장치에서 나타나는 경미한 압력 변화나 온도 이상을 가상 모델이 즉시 반영하고, 잠재적 문제를 사전 감지할 수 있다.

빅데이터 불필요한 경량 구조

이 디지털 트윈은 빅데이터나 고성능 컴퓨팅 없이도 작동한다. 패턴 중심 아키텍처와 비지도 머신러닝 접근을 통해 사전 레이블 없이도 데이터 의미를 자동으로 찾아내며, 현장 운영자는 고가의 컴퓨팅 자원 없이 예지보전을 적용할 수 있다. 또한 모듈형 패턴 구조로 배터리, 터빈, 수소 저장 장치 등 다른 에너지 시스템에 그대로 확장할 수 있으며, 유지보수 자동화, 실시간 고장 예측, 운영비 절감 등 다양한 산업적 효과를 제공한다.

이번 연구는 복잡한 에너지 저장 장치를 저비용 디지털 트윈으로 안정적으로 복제해, 누설·결합·부하와 같은 주요 고장을 조기에 예측하고 운영 효율을 높일 수 있음을 실험적으로 증명했다. 모듈형 패턴 구조는 다른 시스템으로의 확장성을 높이며, 예지보전과 에너지 신뢰성 강화가 필요한 산업 전반에서 유용할 것으로 보인다.

관련기사

- IT·OT 융합이 만든 새 보안 경계...디지털 트윈과 AI가 산업 인프라 위협

- 불확실성 시대의 기업 자산관리 EAM 전략...AI·ML·디지털 트윈 결합해 유지보수·인력 문제 혁신

- 인도 애드버브, 지멘스 엑셀러레이터로 공장·창고 자동화 혁신

- 제조 현장 품질향상·운영효율 강화하는‘AI 팩토리’...에이전틱 AI 생태계 확산세

- 지멘스-SK키파운드리, 130nm 차량용 전력 반도체용 PERC PDK 공동 출시

- 산업용 메타버스 시장, 디지털 트윈과 AI 중심으로 연평균 20% 빠른 성장세

- 델 테크놀로지스, 에이전틱 AI로 데이터센터 전력 소비 최적화 실현

- [Success Story] AI 기반 플랫폼과 학습 프로그램 도입해 생산성·직원 경험 혁신한 켈라노바

- 실시간 디지털 트윈·지능형 자동화 구현하는 ‘산업 데이터 인프라 플랫폼’

- 작업자 기반 디지털 트윈 자동화 기술...실시간 인력·장비 추적으로 대규모 작업 현장을 한눈에